为什么说薄膜蒸发器为什么压力只能到1mbar数量级,而短程蒸发器能达到0.001mbar?

要理解压力差异,要理解压力差异,需聚焦 “轻相分子蒸发→冷凝→消除压力" 的完整过程。只有尽快被冷凝、消除气相分子压力,才能实现更高的操作真空(更低的操作压力)。这一点,直接决定了两种设备的最低操作压力。

薄膜蒸发器的工作逻辑很清晰:物料从进料口进入后,被刮膜转子均匀刮成薄膜,再通过夹套加热让物料中的轻相成分蒸发成气态分子,这些气态分子最终要通过 “气相管口",进入外部的冷凝器完成冷凝。

问题就出在 “气相管口" 上。我们以一台面积 3㎡的薄膜蒸发器为例:

橙色区域:蒸发器筒体截开铺平后的蒸发面积(足足 3㎡);

白色圆圈:气相管口的面积(直径约 300mm,面积远小于蒸发面积)。

所有从 3㎡蒸发面产生的气态分子,都要挤过这一个小小的 “气相管口" 才能去冷凝。这就像美国 “黑色星期五" 商场开门时的场景:大量顾客(气态分子)同时涌向一个大门(气相管口),拥挤必然导致 “压力升高"。

这种 “拥挤效应" 会产生明显的压力降:气态分子在管口处堆积,无法快速排出,最终导致蒸发器内部的操作压力只能维持在 1mbar 数量级,难以再降低。

短程蒸发器本质上是 “带内置冷凝器的刮膜蒸发器",但正是这个 “内置设计",解决了压力降问题。

它的关键改进在于:冷凝器面积远大于蒸发面积—— 通常冷凝器面积是蒸发面积的 1.5 倍甚至更高(橙色区域为刮膜蒸发面积,蓝色区域为冷凝面积)。

当物料被刮膜加热、蒸发产生气态分子后,这些分子不用去外部冷凝器,而是在蒸发器内部就能立刻接触到大面积的内置冷凝器,瞬间被冷凝成液体。没有了 “挤管口" 的过程,气态分子产生的压力能被 “即时消除",压力降变得非常非常小,这就是短程蒸发器能实现 0.001mbar 超低真空的核心原因。

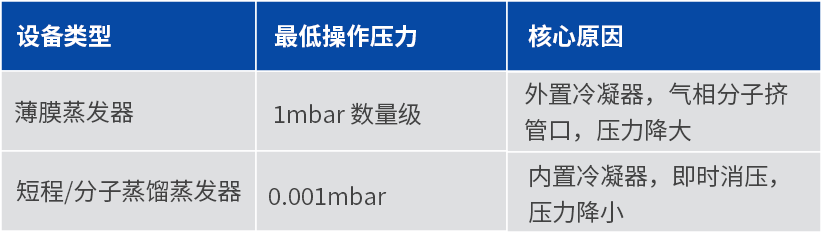

为了更直观对比,我们整理了两者最低操作压力的关键信息:

薄膜蒸发器除了最低操作压力不如短程蒸发器外,其实也有很多的优点:

(1) 置冷凝器面积无限制,适用于脱溶等应用,通常做为短程蒸发器的前处理

(2) 刮膜转子选择更加多样,不仅是刮膜,还可以是固定间隙的刚性转子

(3) 能够处理高粘度物料

(4) 甚至可以做干燥器

短程蒸发器主要就是利用其高真空,也存在一些局限性:

(1) 刮膜转子选择少,只能选择刮膜式的转子,没有刚性转子可选

(2) 转子是自由悬下来,处理物料的粘度受限

最后,我们可以简单总结两者的选择逻辑:

若您需要预处理物料、处理高粘度物料,或需要灵活调整转子类型(比如做脱溶、干燥),对真空度要求不极致(1mbar 足够)—— 选薄膜蒸发器;若您需要超高真空环境(比如提纯热敏性、高价值物料) —— 选短程蒸发器。

公司官网

微信客服

版权所有Copyright © 2026 德中瑞达工艺设备(北京)有限公司(A VTA COMPANY ) All Right Reserved 备案号:京ICP备17072872号-2 sitemap.xml 技术支持:化工仪器网 管理登陆